紡織印染ERP生產管理軟件 驅動染廠智能升級與高效運營的核心引擎

在當今競爭激烈的紡織印染行業,生產流程的精細化、成本控制的嚴格化以及市場響應的敏捷化,已成為企業生存與發展的關鍵。傳統的手工或半信息化管理模式,難以應對復雜的工藝配方、多變的訂單需求以及嚴格的環保與質量要求。因此,專為紡織印染行業深度定制的ERP(企業資源計劃)生產管理軟件,正成為推動染廠實現數字化、智能化轉型的核心引擎。

一、紡織印染ERP生產管理系統的核心價值

紡織印染ERP系統并非通用軟件的簡單套用,而是深度融合了行業特有的生產模式、工藝邏輯和管理痛點。其核心價值體現在:

- 全流程一體化管控:系統覆蓋從訂單接入、工藝設計、胚布入庫、染化料助劑管理、車間排產、染色/印花/后整理工序執行、質量檢驗、成品入庫到發貨結算的全過程。打破部門墻,實現數據流、業務流、資金流的一體化貫通。

- 工藝與配方科學管理:建立中央化的工藝庫和配方庫,實現配方成本的精準核算、工藝參數的標準化與優化,支持快速打樣和歷史配方復用,顯著提升一次染色成功率,降低返修率與原料損耗。

- 生產計劃與排程智能化:基于訂單交期、機臺產能、物料準備情況、工藝路線等因素,進行科學排產與動態調度。可視化呈現生產進度,快速響應插單、改單、機臺故障等異常情況,最大化設備利用率和訂單準時交付率。

- 成本與物料精細核算:實時跟蹤每個訂單、每缸布在各個環節的染化料、水、電、蒸汽、人工等消耗,實現生產成本的實時歸集與精準核算。通過嚴格的批次管理和庫存預警,降低物料庫存資金占用,避免浪費。

- 質量追溯與環保合規:貫穿全程的質量檢測數據錄入與分析,實現從成品到胚料、染化料的正反向追溯。系統可集成能耗、水耗、化學品使用數據,為環保監測、清潔生產提供數據支撐。

二、染廠ERP生產管理軟件的關鍵功能模塊

一套成熟的染廠ERP系統通常包含以下核心模塊:

- 銷售與訂單管理:客戶檔案、報價、合同、訂單全過程跟蹤。

- 技術管理(工藝中心):配色打樣管理、工藝單(處方)制定、審核與下發。

- 生產計劃與調度:主生產計劃(MPS)、詳細排程(APS)、工單管理、生產進度看板。

- 車間執行管理(MES集成):工位終端數據采集(報工、參數錄入)、機臺狀態監控、在制品跟蹤。

- 倉儲與物流管理:胚布、染化料、成品倉庫的入庫、出庫、移庫、盤點管理;批次號與缸號管理。

- 采購與供應商管理:染化料助劑采購計劃、供應商協同、來料檢驗。

- 質量管理(QMS):檢驗標準設定、過程檢驗與成品檢驗記錄、質量問題分析與追溯。

- 設備與能源管理:設備檔案、維護計劃、能耗數據采集與分析。

- 成本核算與財務管理:實際成本與標準成本核算、訂單利潤分析、應收應付管理。

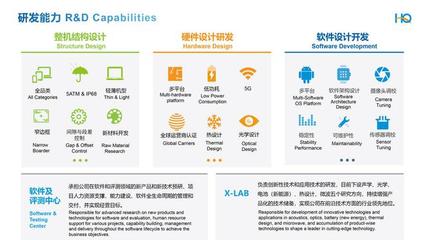

三、專業軟件研發的成功要素

為染廠研發成功的ERP系統,需要軟件提供商具備深厚的行業知識與技術實力:

- 深刻的行業理解(Know-How):研發團隊必須深入染廠生產一線,理解前處理、染色、印花、后整理等各環節的工藝細節、專業術語和管理難點,避免出現“兩張皮”現象。

- 靈活可配置的平臺架構:染廠規模、產品類型、管理模式各異。系統需基于模塊化、可配置的平臺開發,支持工作流、表單、審批流程、報表的自定義,以適應不同企業的個性化需求。

- 強大的集成與擴展能力:系統需具備開放接口(API),能夠與自動稱料系統、實驗室滴液系統、PLC/DCS控制系統、智能倉儲、地磅等物聯網設備無縫集成,構建真正的智能工廠數據中樞。

- 數據驅動與智能分析:利用大數據和商業智能(BI)技術,對海量生產數據進行深度挖掘,提供關于生產效率、質量趨勢、成本構成、能耗分析的智能化報表與決策看板,賦能管理決策。

- 持續的服務與進化:實施不是終點。供應商需要提供持續的培訓、運維支持和版本升級服務,伴隨企業成長和行業變化,讓軟件系統持續創造價值。

結論

紡織印染ERP生產管理軟件的研發與應用,是一場深刻的數字化變革。它不僅是管理工具,更是染廠提升核心競爭力、實現精益生產和綠色制造的戰略選擇。選擇或研發一款與自身業務高度契合、兼具深度與靈活性的ERP系統,并堅定推進實施,將幫助染廠在復雜的市場環境中構筑起以數據和智能為驅動的堅固護城河,贏得可持續發展的未來。

如若轉載,請注明出處:http://www.shouzhangben.cn/product/34.html

更新時間:2026-01-13 12:25:06